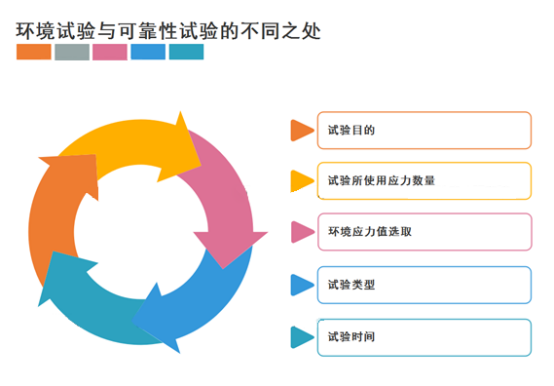

环境试验与可靠性试验虽然关系紧密,但它们在试验目的,所用环境应力数量与类型,环境应力量值选用准则,试验类型,试验时间存在截然的不同之处。

01、环境试验 VS 可靠性试验

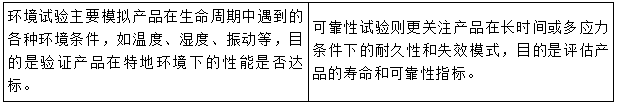

环境试验 可靠性试验

即环境试验是验证产品“扛不扛得住”,而可靠性试验是回答“能扛多久、为什么扛不住”。

02、为什么汽车电子需要更严苛的可靠性试验?

①行业背景

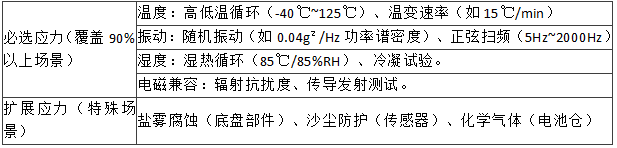

汽车电子直接关联驾驶安全(如ADAS、电池管理系统),且使用环境复杂(极端温度、振动、EMC干扰)。

②失效代价

一次批量失效可能导致巨额召回(案例:某车企因控制器芯片温变速率不达标,召回10万辆车)。

③核心目标

通过试验模拟产品全生命周期失效,确保“零缺陷”。

03、环境试验的核心四要素

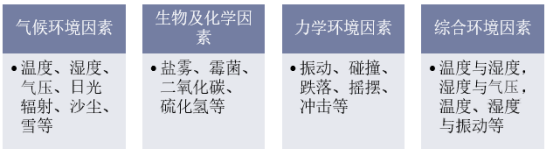

要素1:环境应力的数量与类型

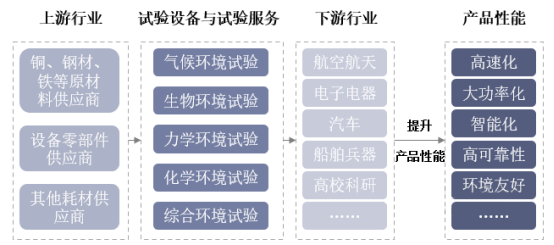

就环境试验来说,GJB 150A、GB/T 2423、IEC 60068以及MIL-STD-810F中都不同程度地规定了气候环境、生物环境、力学环境、化学环境以及综合环境的试验数量与类型。

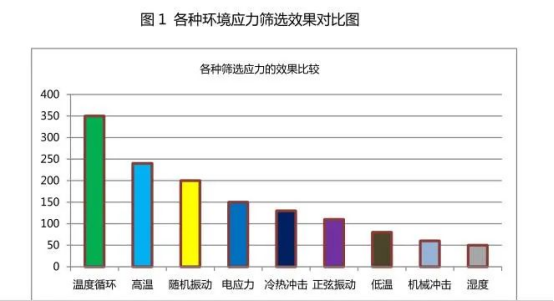

注:电子产品ESS环境应力筛选测试规范

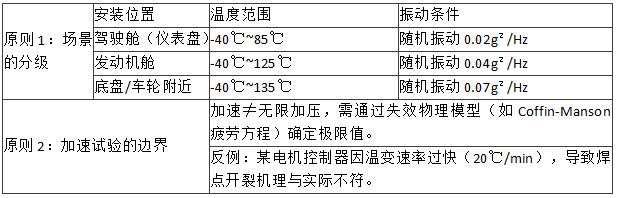

要素2:应力量值的选取准则

环境试验通常采用极端条件,以严苛环境替代温和环境,即选取产品在其整个寿命周期中可能遭遇的最极端环境条件作为试验依据。诸多试验具有一定的破坏性,且在试验过程中通常不涉及模拟产品的操作状态。

相对地,可靠性试验则采用实效性试验方法,即真实地再现产品在储存、运输和使用过程中可能遇到的主要环境条件及其变化过程。

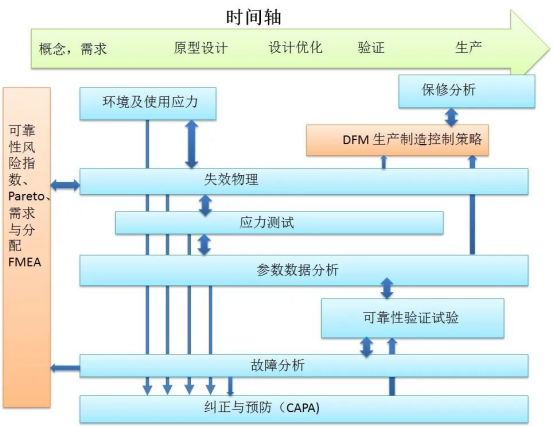

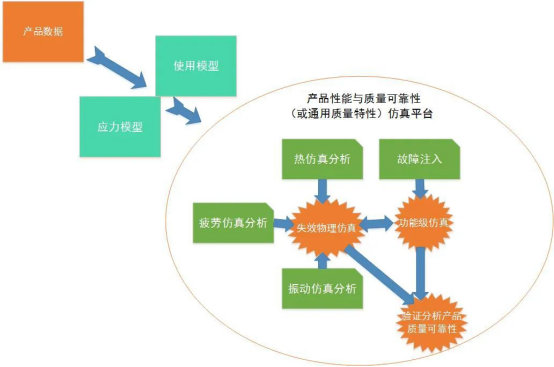

产品性能与质量可靠性(或通用质量特性)协同仿真验证方案

要素3:试验类型

环境试验通常采用单因素试验和多因素组合试验,以一定的顺序依次作用在产品上。可靠性试验多采用综合应力试验,将多个环境应力在同一空间,同一时间施加在样品上,更真实模拟使用环境条件的影响。为了提高试验结果的准确性,可靠性,环境试验也开始着力发展综合试验,积极开发能同时施加温度、湿度、振动、辐射、沙尘、风、雨等应力的大型多功能环境试验设备。

要素4:试验时间

在工程测试领域,不同试验类型的持续时间存在显著差异。就环境试验而言,其周期主要受所选测试项目及操作流程影响,虽然不同检测阶段的性能评估耗时有所波动,但整体而言这类试验耗时相对可控。相较之下,可靠性验证的周期具有明显的不确定性,其时长直接关联待验证的可靠性参数、采用的统计评估方案以及受测产品的实际品质。这类试验通常需要累积足够的设备运行总时长来满足验证标准,或是持续到能够明确判定产品是否合格为止,因此无法预先设定确切的完成时间。

05、结语

结语:可靠性是设计出来的,更是验证出来的。

首页

首页 服务项目

服务项目 电话咨询

电话咨询 在线咨询

在线咨询