随着智能终端设备的迭代加速,PCB作为电子系统的核心载体,其焊接工艺的可靠性直接决定产品生命周期。现代电子制造领域已形成多维度的质量评估体系,为了确保PCB焊接的可靠性和稳定性,需要对焊接质量进行严格的检测和解析。

一、焊接缺陷种类

在PCB焊接过程中,常见的焊接缺陷包括:

01、焊锡球

在元器件焊点周围出现的小球状焊料,可能导致元器件间的短路。

02、焊接开裂

焊点内部或与焊盘连接处出现的微小裂缝,可能在振动或温度变化下导致焊点断裂。

03、焊盘脱落

焊盘与基板分离,通常由于热应力或焊接不良引起。

04、焊锡桥接

相邻焊点之间的焊料相连,可能引起短路。

05、焊接不良

焊点内部出现气泡,影响焊点的电气性能和力学性能。

二、焊接缺陷产生原因

01、温度控制不当

温度过高易致焊锡氧化形成焊锡球,过低则可能导致焊接不良及焊锡桥接等问题。

02、焊接时间过度

焊接时间过长,焊料过度流动,易形成焊锡球及焊接开裂;时间过短则可能导致焊盘脱落,削弱焊点牢固度。

03、焊接速度不匹配

焊接速度过快且缺乏精确度可能诱发焊接不良及焊锡桥接等弊端,反之,焊接速度过缓则易造成焊料分布不均,进而产生焊锡球或焊接裂缝。

04、焊料质量

采用质量低劣的焊料,因其可能掺杂杂质,从而易于导致焊接开裂现象的发生。

05、基板表面处理不当

基板表面处理若不得当,将致使焊料难以均匀润湿,进而可能引发焊接不良或焊接开裂等状况。

06、设计问题

焊接缺陷有时也与PCB设计有关,例如焊盘设计不合理、元器件排列过于密集等,可能导致焊接不良或焊锡桥接。

三、焊接质量检测方法

01、目测检查

首先,通过目测检查焊接区域的外观,检查有无虚焊、漏焊、焊点不均匀、焊点光泽等问题。这是最基本的焊接质量检测方法,能迅速发现明显的缺陷。

02、X射线检测

X射线检测是一种非侵入性的方法,能够穿透PCB板,检测到焊缝中的缺陷,包括虚焊和焊点形状不规则等。这种方法对于检测焊接质量具有很高的灵敏度,能够显示焊点内部的状态,如有无空洞和焊点密度等。

03、超声波检测

超声波检测能够检测焊接区域的表面和内部质量。通过高频振动,超声波能够对焊点进行探伤,检测有无裂纹、空洞等问题。这种方法适用于检测焊接缺陷和焊点密度。

04、光学检测

光学检测涵盖两大领域:一是波长为700至1600纳米的紫外光检测,二是波长为1000至1700纳米的红外光检测。

紫外光检测专注于焊点表面的氧化、残留物等缺陷,而红外光检测则深入焊点内部,检测氧化、气孔等隐藏问题。

05、电性能测试

通过对焊接区域进行电性能测试,如电阻、电容、电感等参数,可以评估焊接质量。这种方法能够直接检测焊点的性能,判断是否满足设计要求。

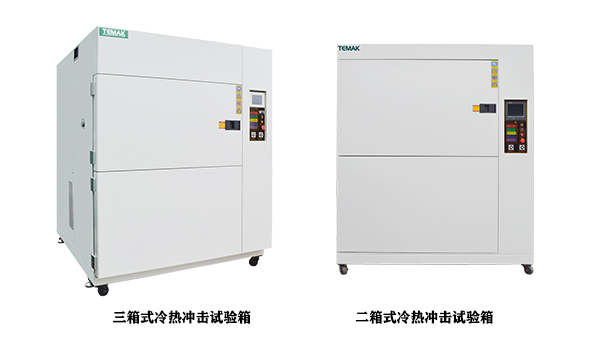

06、冷热冲击测试

冷热冲击测试是一种模拟极端温差环境下焊点性能表现的有效手段。通过对焊接区域进行冷热冲击测试,可以评估焊点的可靠性和稳定性,避免在极端温度下出现问题。

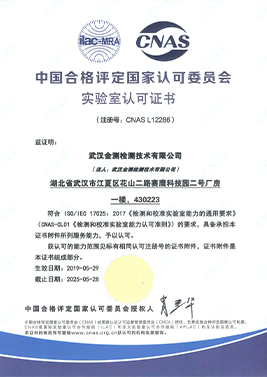

武汉金测实验室配备了二箱式和三箱式冷热冲击试验箱,温度测试范围覆盖-55℃至150℃,提篮转换时间不超过10秒,并能够根据客户的具体需求提供定制化的检测服务。

冷热冲击试验是确保产品在极端温度波动中保持性能稳定性和可靠性的关键方法。通过执行严格的冷热冲击测试,能够增强产品的安全性与使用寿命,对于提升产品质量和市场竞争力具有至关重要的作用。

武汉金测检测技术有限公司拥有全面的芯片、电子元器件、PCB板等冷热冲击检测能力,确保测试数据的精确性和可靠性,为客户提供专业且便捷的检测分析服务。

首页

首页 服务项目

服务项目 电话咨询

电话咨询 在线咨询

在线咨询